Le béton précontraint est un béton renforcé par des câbles ou des tiges tendus avant ou après le coulage, afin d'augmenter sa résistance et sa durabilité. Contrairement au béton armé, cette technique compense les forces de traction du béton, souvent à l'origine de fissures ou de faiblesses structurelles.

Naturellement, le béton est très résistant en compression mais faible en traction. La tension appliquée aux câbles d'acier insérés dans le béton génère une compression interne, qui contrebalance les forces de traction. Ainsi, le béton précontraint devient beaucoup plus performant sous des charges importantes, comme celles que l'on rencontre dans les ponts ou les infrastructures de grande envergure.

Il existe deux méthodes pour mettre en œuvre cette précontrainte :

Chacune de ces méthodes présente des avantages spécifiques selon le type de projet.

Bien que son coût initial soit plus élevé, le béton précontraint offre de nombreux avantages par rapport aux techniques traditionnelles. Il permet de réduire l'épaisseur des éléments en béton, ce qui entraîne un gain de poids et une économie de matériaux. Il est également très efficace pour les structures devant supporter des charges lourdes ou des portées importantes sans risque de déformation, telles que les ponts, les parkings ou encore les stades. De plus, cette méthode renforce la résistance aux fissures, augmentant ainsi la durabilité des infrastructures.

Les applications du béton précontraint sont multiples : ponts, bâtiments à étages multiples, infrastructures maritimes et réservoirs d'eau. Il est également de plus en plus utilisé dans des projets architecturaux ambitieux nécessitant de grandes portées sans colonnes.

Le béton précontraint renforce la résistance du béton en y intégrant des câbles d'acier sous tension. Cette technique se décline en deux procédés : la pré-tension et la post-tension, chacune offrant des avantages spécifiques en fonction des besoins du projet.

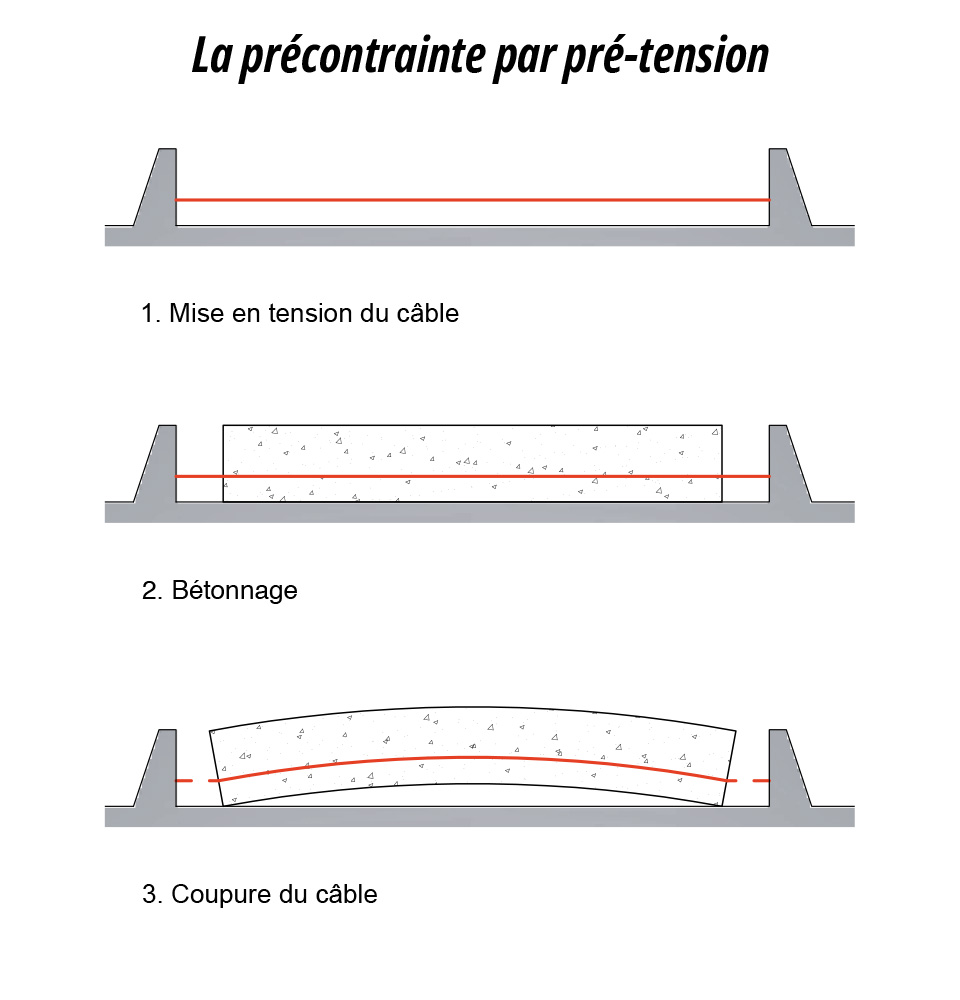

La précontrainte par pré-tension, ou précontrainte par fils adhérents, consiste à tendre les câbles d’acier avant le coulage du béton. Ces câbles sont ancrés sur des supports fixes, et le béton est ensuite coulé autour d’eux. Une fois le béton durci, les câbles sont relâchés, transférant ainsi leur tension au béton par adhérence. Ce procédé est majoritairement utilisé dans des environnements industriels, où la longueur des éléments préfabriqués est limitée (généralement entre 20 et 30 mètres) en raison des contraintes liées au transport.

La pré-tension est couramment utilisée pour fabriquer des poutrelles de planchers, des traverses de chemin de fer, des poteaux électriques, et des pieux de fondation.

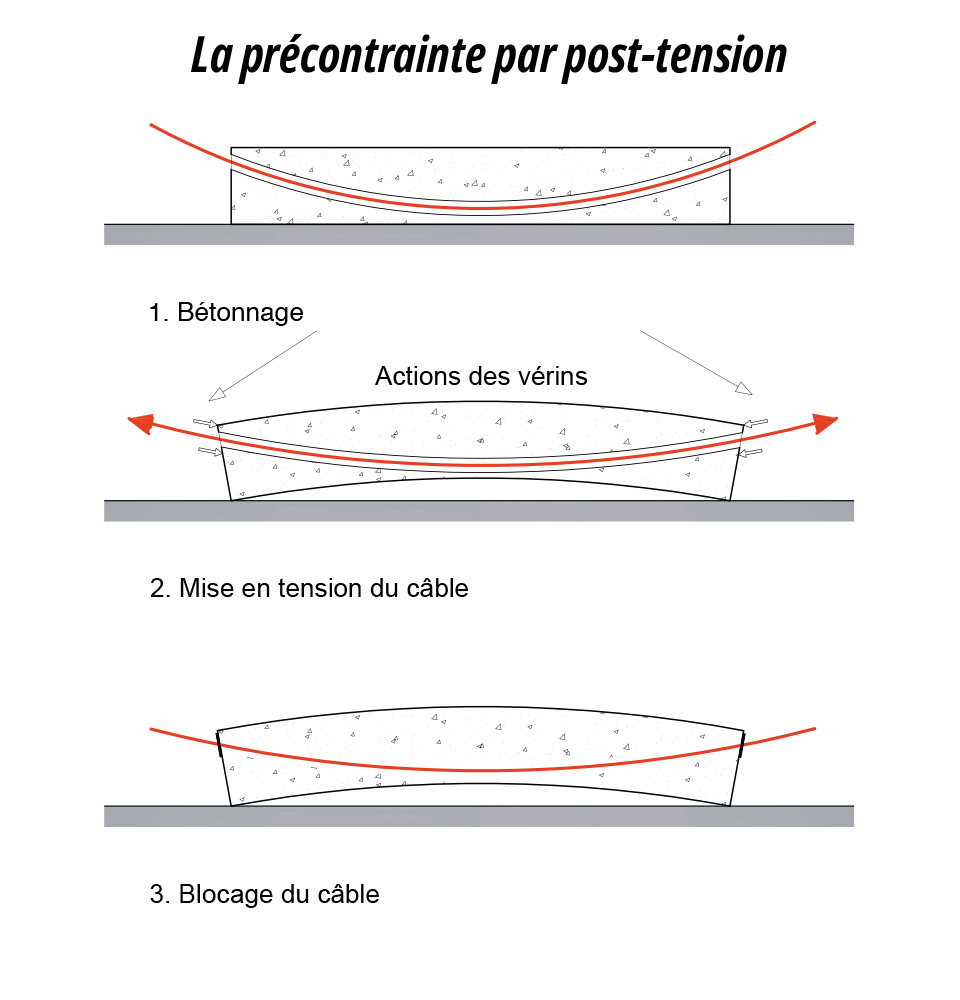

La post-tension, quant à elle, consiste à tendre les câbles après le durcissement du béton. Insérés dans des gaines coulées dans le béton, les câbles ne sont pas liés au matériau et peuvent glisser à l'intérieur des gaines. Cette technique est idéale pour des structures de grande envergure, comme les ponts et les bâtiments à longue portée, car elle permet de réaliser des éléments directement sur site, réduisant ainsi les contraintes de transport.

Les armatures utilisées dans le béton précontraint se déclinent en trois types :

La tension appliquée aux câbles est maximale lors de leur mise en place, mais elle diminue au fil du temps pour plusieurs raisons :

Pertes instantanées : causées par le frottement des câbles, l’enfoncement des ancrages ou le raccourcissement du béton sous la contrainte.

Pertes différées : dues au retrait du béton, à son fluage, ou à la relaxation de l'acier.

Pour garantir la durabilité de l’ouvrage, il est essentiel de s’assurer que la tension initiale de l’acier soit suffisamment élevée pour compenser ces pertes et maintenir une compression adéquate du béton.

En maîtrisant ces techniques de précontrainte, les ingénieurs peuvent concevoir des structures en béton précontraint offrant une résistance et une durabilité exceptionnelles.

Le béton précontraint constitue une avancée majeure par rapport au béton armé traditionnel. Alors que dans le béton armé, les propriétés du béton et de l'acier sont partiellement exploitées en raison de la faible résistance du béton à la traction, le béton précontraint optimise pleinement l'utilisation de ces matériaux. Cette technique permet de surmonter les limitations du béton classique, en améliorant sa performance globale.

L'un des principaux avantages du béton précontraint réside dans sa capacité portante supérieure. En tendant les câbles d'acier avant ou après le durcissement du béton, celui-ci devient capable de supporter des charges plus lourdes tout en réduisant la quantité de matériaux nécessaire. Cela conduit à des économies significatives de béton et d'acier, rendant les projets plus efficaces et économiques, en particulier pour les grandes portées.

De plus, le béton précontraint présente une résistance accrue aux fissures, ce qui est crucial pour les structures exposées à des contraintes importantes ou à des environnements hostiles. La réduction des fissures améliore la durabilité du béton en protégeant mieux les armatures internes contre la corrosion. En conséquence, les structures en béton précontraint subissent également moins de déformations, ce qui assure une stabilité accrue sur le long terme.

Enfin, le béton précontraint est indispensable pour la construction de grandes portées, telles que les ponts et les bâtiments industriels. Sans cette technologie, la conception de ces ouvrages ne serait ni économiquement viable ni structurellement possible.

Le béton précontraint est largement utilisé dans une variété d’applications qui répondent à des besoins spécifiques et complexes, en raison de sa capacité à supporter de lourdes charges et à offrir une grande durabilité. Il est particulièrement adapté aux projets de construction complexes et aux environnements exigeants, notamment dans les zones sismiques ou soumises à des conditions environnementales extrêmes.

Le béton précontraint est très apprécié pour la construction d'infrastructures de grande envergure. Voici quelques exemples d'applications :

Grâce à sa résistance élevée aux charges et aux contraintes, le béton précontraint permet de construire des ponts à grande portée avec un nombre réduit de piliers, ce qui allège les structures et diminue les coûts.

Dans les entrepôts, usines et autres bâtiments nécessitant de larges espaces sans colonnes, le béton précontraint garantit des structures résistantes aux forces de compression et de tension, assurant ainsi une plus grande durabilité.

Le béton précontraint est couramment utilisé pour la construction de tunnels et d'infrastructures souterraines, en raison de sa capacité à résister aux pressions latérales exercées par le sol, réduisant ainsi les risques de fissuration.

Ce matériau est fréquemment utilisé dans la construction de structures maritimes telles que les quais, les digues, ainsi que dans les réservoirs d'eau et silos. Sa résistance aux environnements agressifs, tels que ceux exposés à l'eau salée, en fait une option durable pour ce type de projets.

Le béton précontraint est également largement employé dans diverses applications courantes, offrant des solutions performantes pour de nombreux types de constructions.

Les gratte-ciels modernes utilisent souvent le béton précontraint pour permettre des constructions audacieuses tout en garantissant une résistance structurelle optimale et une durabilité accrue.

Le béton précontraint permet de concevoir des parkings à étages avec moins de colonnes, ce qui améliore la circulation des véhicules et optimise l'utilisation de l'espace.

Les stades et infrastructures sportives bénéficient de la capacité du béton précontraint à créer des gradins en porte-à-faux, offrant ainsi une vue dégagée tout en garantissant la solidité des installations.

Dans les centrales nucléaires, le béton précontraint apporte une protection renforcée contre les radiations et les impacts, contribuant ainsi à la sécurité des infrastructures sensibles.

Dans les environnements maritimes, tels que les plateformes offshore, le béton précontraint offre une excellente résistance à la corrosion et aux conditions climatiques extrêmes, augmentant ainsi la durabilité des installations pétrolières et éoliennes.

Le béton précontraint est au cœur de nombreux projets architecturaux et d'infrastructures remarquables à travers le monde, offrant des solutions innovantes pour des structures de grande envergure.

Le Pont de Normandie est un pont à haubans, qui traverse l’estuaire de la Seine, est l’un des plus longs de son genre en Europe. Le béton précontraint a permis de réaliser des portées plus longues et de réduire le nombre de piliers, offrant ainsi une structure plus élégante et moins intrusive.

Le Pont de Millau est l'un des plus célèbres exemples de béton précontraint. Ce pont autoroutier, situé dans le sud de la France, est le plus haut pont du monde, avec ses pylônes atteignant 343 mètres de hauteur. La structure utilise le béton précontraint pour ses poutres et ses câbles, permettant de créer une portée impressionnante de 2 460 mètres tout en minimisant le nombre de piliers nécessaires. Ce projet a non seulement révolutionné les techniques de construction des ponts mais aussi intégré des solutions esthétiques et fonctionnelles.

Le Viaduc de la Méditerranée, situé près de Béziers, est viaduc ferroviaire utilise le béton précontraint pour ses poutres et ses supports, permettant une construction rapide et une résistance accrue aux forces sismiques et aux charges lourdes.

Le Stade Olympique de Munich, construit pour les Jeux Olympiques de 1972 est célèbre pour sa façade en béton précontraint recouverte de panneaux lumineux en éthylène-tétrafluoroéthylène (ETFE). La structure en béton précontraint permet non seulement de soutenir l’énorme poids de la façade mais aussi de concevoir une forme architecturale unique. Les caractéristiques de flexibilité et de résistance du béton précontraint sont essentielles pour maintenir l’intégrité structurelle tout en répondant aux exigences esthétiques du stade.

La Tour CN, un gratte-ciel emblématique de Toronto, utilise le béton précontraint dans sa construction. Avec ses 553 mètres de hauteur, c’est l’une des structures les plus élevées du monde. Le béton précontraint a été utilisé pour les colonnes et les poutres du gratte-ciel, permettant de créer des espaces ouverts vastes et de supporter des charges importantes tout en offrant une grande stabilité.

Le Pont d'Akashi Kaikyō, également connu sous le nom de Pont du détroit de Akashi, est un autre exploit impressionnant du béton précontraint. Ce pont suspendu est le plus long du monde avec une portée centrale de 1 991 mètres. Le béton précontraint a été crucial pour concevoir les câbles et les pylônes capables de supporter les forces énormes exercées sur cette structure par le vent et les tremblements de terre.

Le plus haut gratte-ciel du monde doit en partie sa silhouette élancée au béton précontraint. Utilisé dans le noyau central de la structure, il a permis d'atteindre des hauteurs vertigineuses tout en résistant aux vents du désert. Un exemple parfait de l'alliance entre esthétique et performance structurelle.

Le béton précontraint est soumis à des normes spécifiques qui définissent les exigences pour le béton, les armatures et les composants associés afin de répondre aux exigences structurelles et environnementales des projets de construction.

La norme NF EN 206/CN + A2/CN définit les exigences minimales en matière de liant pour les granulats de 20 mm de diamètre maximum. Pour les ouvrages en béton précontraint, ces exigences sont plus strictes : 280 kg/m³ pour les classes d’exposition XC1 et XC2, et 300 kg/m³ pour les classes XC3, XC4, XF1 et XD1. De plus, la teneur minimale en éléments fins (moins de 0,125 mm) doit être de 385 kg/m³.

La résistance en compression du béton à 28 jours doit être au minimum de C30/37. Concernant le type de ciment et la teneur en chlorures, il est important de distinguer entre le béton précontraint par pré-tension et par post-tension.

Pour le béton précontraint par pré-tension, où le béton est tendu avant d’être coulé, il est recommandé d’utiliser des ciments de type CEM I CP2 ou CEM II CP2. Ces ciments assurent la qualité et la durabilité du béton. La teneur en soufre, provenant des sulfures, ne doit pas dépasser 0,50 % de la masse du ciment pour éviter la corrosion. La teneur en chlorures doit être de 0,15 %. L’utilisation de granulats marins non lavés, de granulats de laitier, de granulats recyclés et d’adjuvants contenant des chlorures est interdite. Les granulats doivent être soigneusement sélectionnés pour garantir la qualité du béton.

Pour le béton précontraint par post-tension, où les câbles sont tendus après le durcissement du béton, il est recommandé d’utiliser des ciments de classe CP1 selon la norme NF P 15-318. Si les armatures ne peuvent pas être isolées du béton, des ciments de classe CP2 sont nécessaires. La teneur en chlorures doit respecter les indications de la norme NF EN 206 + A2/CN pour prévenir la corrosion.

En France, les caractéristiques des armatures de précontrainte sont définies par la norme NF EN 10138. Les armatures se classifient en plusieurs types, chacun avec des spécifications précises :

Pour le béton précontraint par post-tension, où les câbles sont tendus après le durcissement du béton, il est recommandé d’utiliser des ciments de classe CP1 selon la norme NF P 15-318. Si les armatures ne peuvent pas être isolées du béton, des ciments de classe CP2 sont nécessaires. La teneur en chlorures doit respecter les indications de la norme NF EN 206 + A2/CN pour prévenir la corrosion.

Résistance mécanique élevée :

Limite d’élasticité (Re) : > 1600 MPa,

Résistance à la traction (Rm) : 1860-2060 MPa,

Rapport Rm/Re : ≥ 1,1 pour une ductilité suffisante.

Composition : Assemblage de plusieurs fils.

Types : Torons à 2, 3, et 7 fils. Les torons à 7 fils sont les plus courants.

Applications : Diamètres de 6,4 mm à 18 mm pour les torons à 7 fils.

Types : Lisses ou crantés.

Utilisation : Les fils crantés sont utilisés pour la précontrainte par pré-tension.

Diamètres : De 3 mm à 11 mm.

Types : Lisses ou à reliefs formant un filetage.

Diamètres : De 20 mm à 50 mm.

Composition : Assemblage de plusieurs torons en acier à haute résistance.

Gamme : Des câbles monotorons aux câbles de très grande puissance, pouvant comporter jusqu'à 55 torons.

Définition : Un câble est caractérisé par le type de torons utilisés, le nombre de torons, et la classe de résistance. Les câbles sont assemblés sur site avec des composants conformes aux normes.

Les tolérances dimensionnelles strictes assurent une bonne adhérence des armatures.